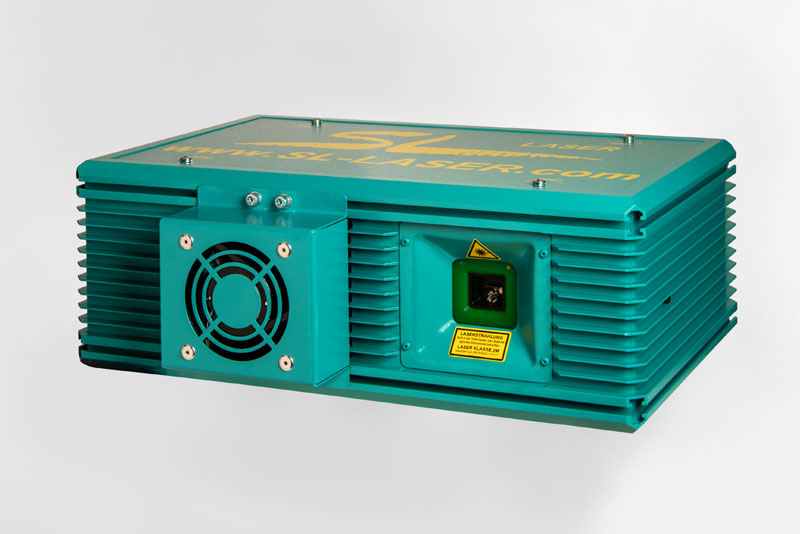

Wenn der ProDirector 6 erstmals zum Einsatz kommt

“Fast ein Drittel der Montagezeit eingespart!” Solche Ergebnisse melden die Kunden von SL Laser regelmäßig. Das ist schon eine massive Verbesserung. Wenn dann auch noch die Mitarbeiter mit der Technik und Anwendung der Laserprojektion zufrieden sind, steht der endgültigen Übernahme des ProDirector 6 mit ein oder zwei Geräten nichts mehr im Wege. Denn bei SL Laser muss nicht ins Blaue hinein gekauft werden. Unsere Fachleute kommen auf Anfrage in den Kundenbetrieb und installieren eine Testanlage.

Dann kann der Kunde die Anlage über ein paar Wochen testen. Dazu erhalten die Mitarbeiter eine Komplettschulung. Diese richtet sich zunächst auf die Aufbereitung der CAD-Daten für die Projektoren. Für diese Arbeiten hat SL Laser frühzeitig spezielle Softwareprogramme entwickelt. So liegt die SL-Assembly-Software in verschiedenen Versionen vor, die auf die typischen Gegebenheiten verschiedener Industriezweige angepasst sind. Die Montage und Fertigung von Stahlbaugruppen z.B. für Drehbohrgeräte erfolgt eben grundlegend verschieden von den Arbeitsvorgängen bei Holzbearbeitung.

Hier wird der ProDirector 6 beispielsweise als effektive Rüsthilfe für CNC-Oberfräsen eingesetzt. Während hier z.B. die Position der Sauger und der Werkstücke für die anschließende Bearbeitung im Vordergrund steht, stellt der Zusammenbau einzelner Bauteile z.B. via Schweißgerät eine ganz anders gelagerte Herausforderung dar.

Die Einrichtung nach der CAD-Zeichnung

Wenn die Testinstallation eingerichtet wird, ist als erster Schritt eine manuelle Kalibrierung erforderlich, damit der Laserprojektor “weiß”, wo er sich selbst im Verhältnis zum Montagetisch befindet. Hierzu greift man bei SL Laser auf die Unterstützung durch das Unternehmen Demmeler mit seinen praktischen Rastersystemen zurück. Wenn die Kalibrierung abgeschlossen ist, lernen die Kollegen, wie die entsprechende CAD-Zeichnung ins System geladen wird und mit SL-Assembly für die Projektion der einzelnen Arbeitsschritte aufbereitet wird. Laut Aussage eines Betriebsleiters arbeitet das System eigentlich wie ein Plotter.

Auf der Zeichnung wird festgelegt, welche Linien projiziert werden sollen. Die Software erstellt ein Koordinatensystem, in dem das Bauteil auf einem virtuellen Tisch platziert wird. Dabei können für die Linien und verschiedenen Teile beliebige Namen oder Nummern vergeben werden, die später als Standard im jeweiligen Unternehmen gelten. Die Linien bzw. Liniengruppen werden dann via Fernsteuerung nach und nach zugeschaltet bzw. abgeschaltet.

Die Ausrichtung der Bauteile

Als Grundlage für die einzelnen Ebenen dienen die Begrenzungen des Bauteils selbst, so z.B. die Ober- und Unterkante. Wenn das Bauteil erstmalig auf dem Arbeitstisch platziert wird, muss nur dafür gesorgt werden, dass der Laserstrahl für die virtuellen Kanten des Bauteils deckungsgleich zur realen Bauteilkante liegt. Man beginnt mit der unteren zur prinzipiellen Ausrichtung und positioniert dann zur Feinjustierung die obere Kante. Schweißnähte, Bohrlöcher und alle weiteren Montagepunkte können jetzt projiziert werden. Ist das erste Bauteil soweit fertiggestellt, wird einfach die nächste Ebene hinzugefügt. Die erste Durchführung wird von den Fachleuten von SL Laser durchgeführt, danach können es die Kollegen vor Ort selbst bewerkstelligen.

Das Ziel ist es, eine Präzision von ± 0,35 Millimeter zu erreichen. Das nimmt einige Übung in Anspruch, aber nach ein bis zwei Wochen haben die Mitarbeiter das System verinnerlicht. Während dieser Phase steht die ganze Zeit eine telefonische Beratung bereit, um bei Problemen weiterzuhelfen. Mit der Laserprojektion entfällt das ständige Messen und Nachjustieren bei der Arbeit. Kein Wunder, dass nicht nur die Betriebsleiter, sondern auch die Mitarbeiter vor Ort begeistert sind.

Sie haben

Fragen?

Kontaktieren Sie uns.