Positionierlaser & Projektionslaser für Composite Anwendungen

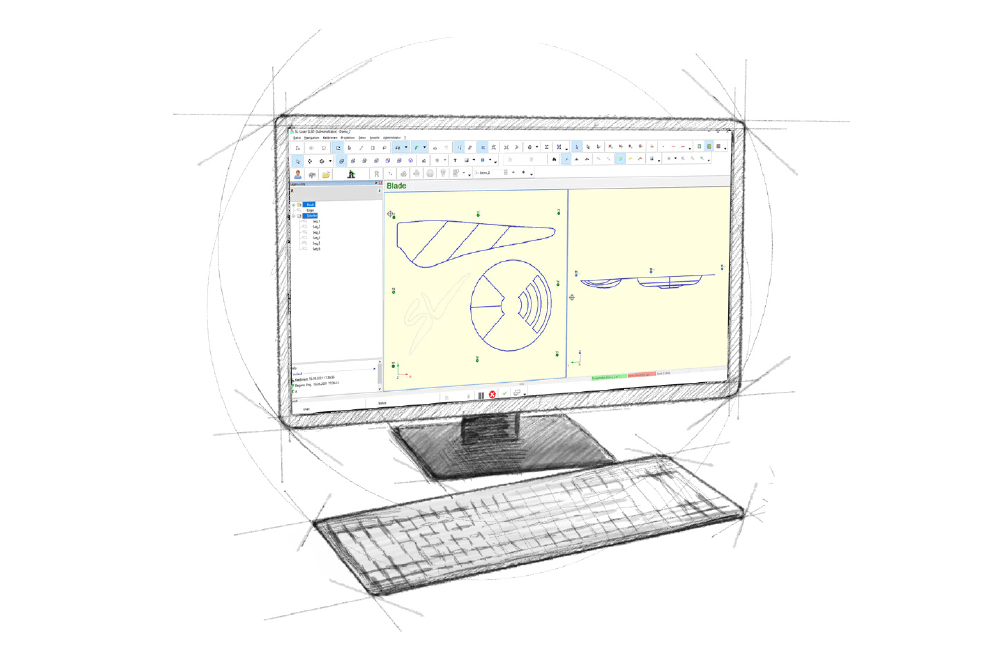

Bei der Verarbeitung von Verbundwerkstoffen spielen die Geometrie und Größenordnungen der Lagen eine wichtige Rolle. Die unterschiedlichen Eigenschaften müssen beim Herstellungsprozess genauestens aufeinander abgestimmt werden. Die exakte Projektion der Konturen mit dem Laserprojektor ProDirector 7 bringt dabei eine entscheidende Arbeitserleichterung und beschleunigt den gesamten Ablauf. Die spezielle Software SL3D für Composite Anwendungen leistet unverzichtbare Dienste. Die softwaregesteuerte Projektion bei der Herstellung von Verbundfaserbauteilen z.B. mit Karbon minimiert typische Fehler und sorgt mit den verlässlichen Vorgaben für einen gewinnbringenden Vorsprung.

Vorteile für die Composite Branche

Die benötigte Reihenfolge der Lagenpositionierung wird in der Software hinterlegt und im Prozess perfekt abgebildet.

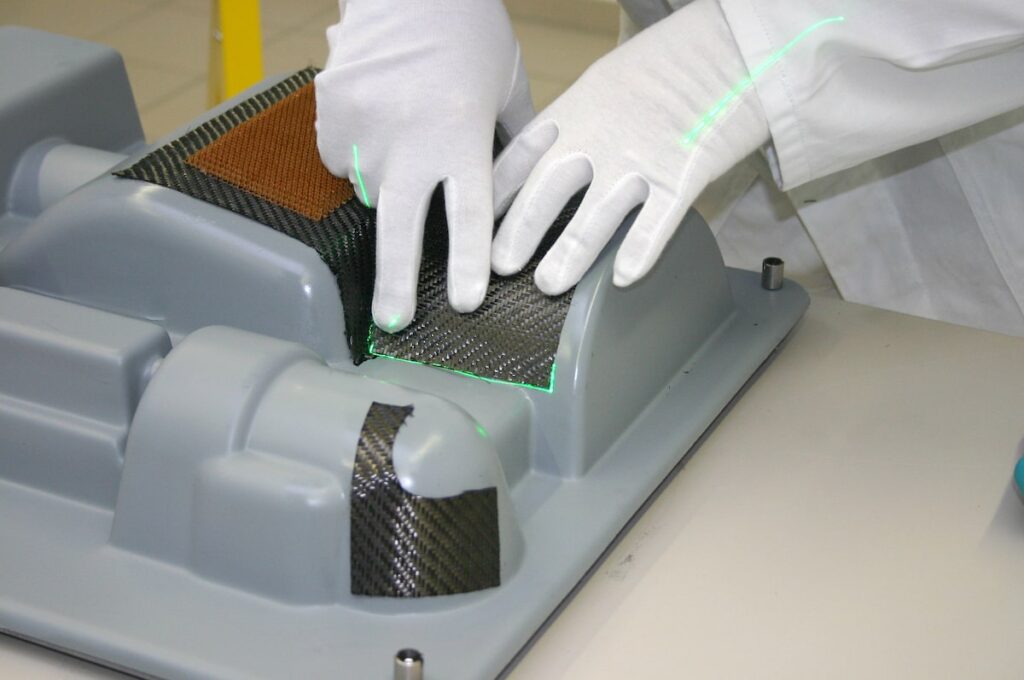

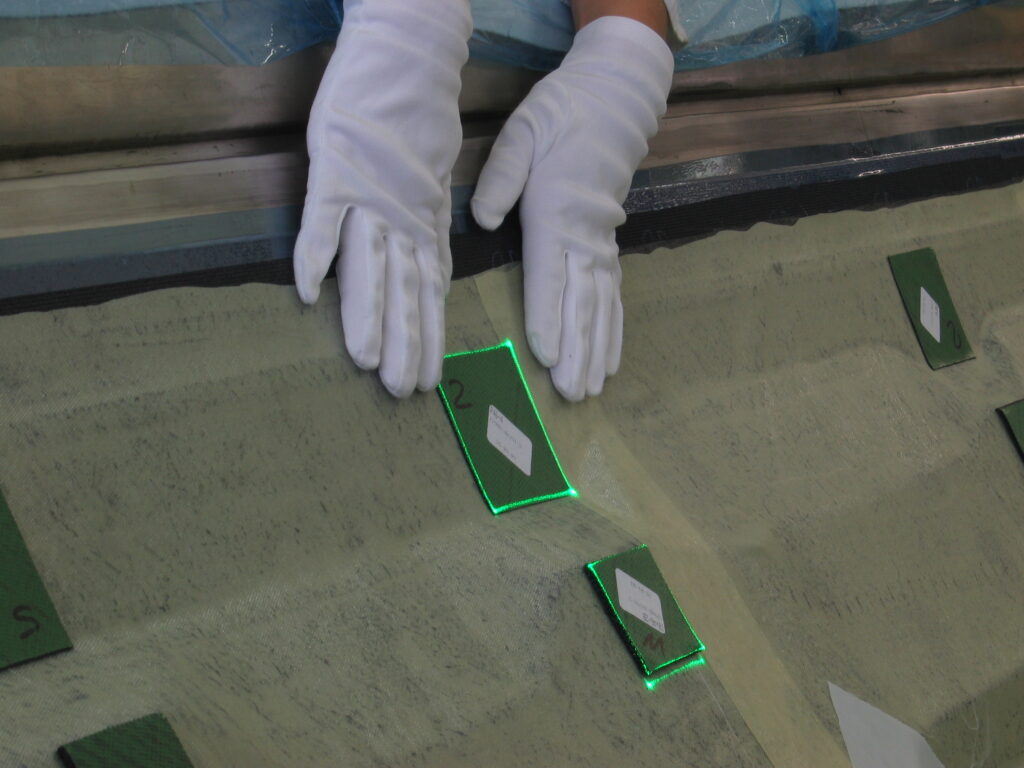

Prepregs können fehlerfrei gelegt werden, da die Schablone aus Laserstrahlen die exakten Positionen anzeigt und vorgibt.

Die aufwendige und lästige Herstellung der Schablonen kann entfallen. Das spart erheblich an Material- und Zeitaufwand.

Protokolle der Prozesse werden elektronisch gespeichert. So kann die Projektion mit zusätzlichen Informationen ergänzt werden.

Passende Produkte für Composite Anwendungen

Laser Projektor ProDirector 7

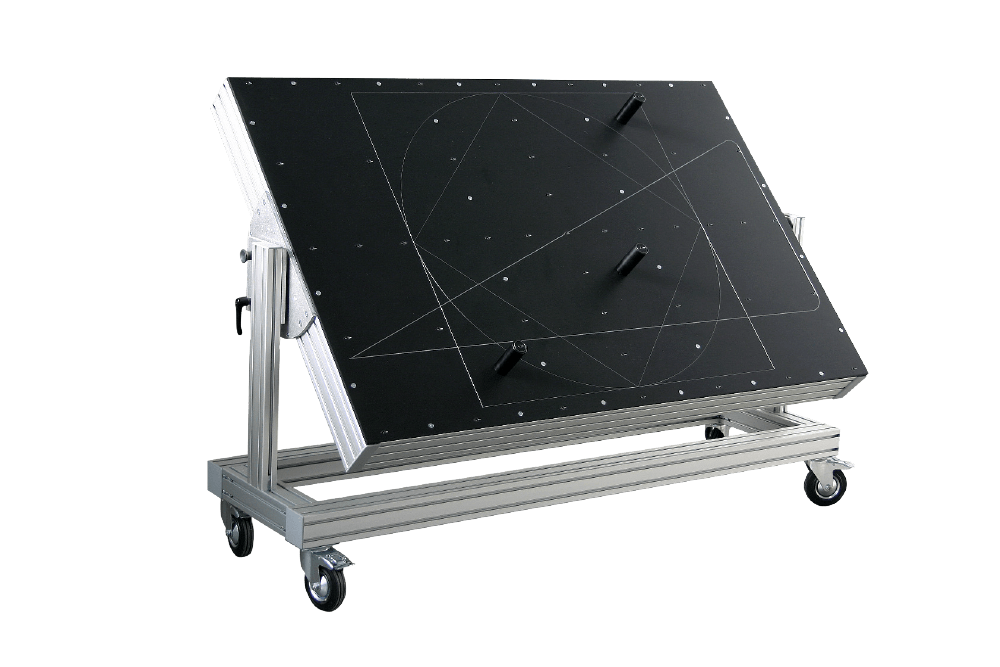

Der ProDirector 7 projiziert unter der Decke, die nächsten Arbeitsschritte oder ganze Baupläne aus dem 2D-CAD- oder 3D-CAD-System auf die Werkstücke. Für Distanzen vom Laser zur Applikation bis zu 6 m einsetzbar.

Typische Einsatzbereiche unserer Laser in der Composite Branche

Der ProDirector 7 wird für verschiedene Prozesse in der Composite Branche eingesetzt, um die Entwicklung, Herstellung und Montage zu optimieren. In der Fertigungsvorbereitung erleichtern Laserstrahlen die Planung und das Layout von Materialzuschnitten. Präzise Markierungen auf Composite-Materialien erlauben die exakte Positionierung und Ausrichtung von Materialien und Bauteilen. Montageanweisungen werden direkt auf die Arbeitsfläche projiziert, was die Arbeit vereinfacht und Fehlerquellen reduziert.

In der Qualitätskontrolle werden Konturen und Abmessungen überprüft. Für Trainingszwecke oder zur Darstellung von Designänderungen können komplexe Montage- oder Fertigungsprozesse ohne physische Modifikationen visuell vermittelt werden.

Weitere Informationen zur Anwendung im Composite Bereich

Das System aus ProDirector 7 und SL3D-Software ist speziell abgestimmt auf die Bedürfnisse der Luft- und Raumfahrtindustrie. Bei der Herstellung von Composite-Materialien, etwa beim Layup-Prozess, zeigen Laser softwaregesteuert die exakte Position jeder Schicht an. Dies ist wesentlich bei der Herstellung von Flugzeugrümpfen oder Flügelkomponenten.

Diese Präzision ist unerlässlich für die Bearbeitung der komplexen Geometrie der Bauteile. Die Ingenieure schätzen die Integration von Multiprojektor-Systemen mit dem Multitooling, die benutzerfreundliche Bedienung und die lückenlose Prozessdokumentation, die für die vorgeschriebenen Qualitätskontrolle vorgeschrieben ist.

Der ProDirector 7 wird in der Produktion von Rotorblättern für Windkraftanlagen eingesetzt. Die präzise Projektion auch aus großer Höhe erleichtert das Verbinden der Carbonfasermatten. Die Projektion ermöglicht das Anbringen von Halterungen, Bohrungen und Markierungen. Bei der Montage der Rotorblätter können die Teile präzise ausgerichtet werden.

In der Qualitätssicherung und bei der Vermessung und Montage anderer Teilsysteme ist der ProDirector unverzichtbar. Bei Reparaturen kennzeichnen Laserprojektoren die beschädigten Bereiche und ermöglichen effizientere Reparaturprozesse. Unsere Software wird optimal an die Bedürfnisse der Hersteller angepasst.

Composite-Materialien werden zunehmend im Automobilbau, im Schiffsbau und hier vor allem für den Bau von Yachten verwendet. Die Laserprojektoren optimieren die Verbindungsprozesse der Composite-Fasermatten, indem sie beispielsweise bei komplexen Baugruppen oder an schwer zugänglichen Stellen Bohr- oder Schnittlinien auf die Oberflächen projizieren.

In der Entwicklung wird eine visuelle Darstellung von Designänderungen möglich. Das präzise Layup von Composite-Materialien ermöglicht eine gleichmäßige Schichtdicke und Qualität für die strukturelle Integrität. Verschiedene Arbeitsschritte werden verbunden und gleichzeitig dokumentiert. Die SL3D-Software wird auf Wunsch angepasst.